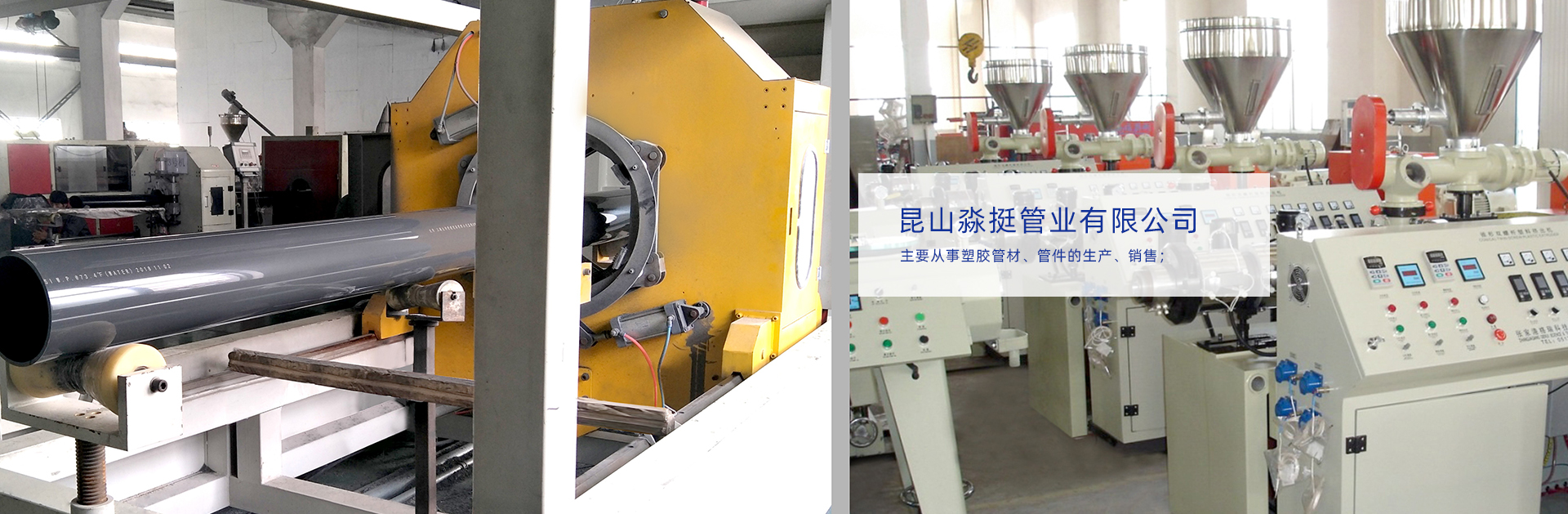

昆(kūn)山在线视频一区二区三区管業有限公司(sī)

手 機:13862671186

13621557911

電 話:0512-50121651

傳 真:0512-50121658

郵 箱:6679788@qq.com

網 址:www.zamagu.com

地 址:江蘇省 蘇州市 昆山(shān)市 錦溪生態產業園錦東路353號

1.一般要求

管道安裝完畢後,應按設計要(yào)求對管道係統進行壓力試驗.按試(shì)驗的目的可分為檢查管道力(lì)學性能(néng)的(de)強(qiáng)度(dù)試驗、檢查管道連接質量的嚴密性試驗、檢查管道係統真空保持(chí)性能(néng)的真空試驗和基於防火安全考慮而進行的滲漏試驗等.除真空管道係統(tǒng)和有防火要(yào)求的管(guǎn)道係統外,多數管道隻做強度試驗和嚴密性試驗.管道(dào)係統的強度(dù)試驗與嚴密性試驗,一(yī)般采用水壓試(shì)驗,如因設(shè)計結構或其他原因,不能采用水壓試驗時,可采(cǎi)用氣壓試驗. 工業(yè)用管

(1)壓力試驗應符合下(xià)列規定:

1)壓力(lì)試驗應以液體為試驗介質.當管(guǎn)道的設計壓力小於或等於0.6MPa時,也可采用氣體為(wéi)試驗介質(zhì),但應采取有效(xiào)的安全措施.脆性材(cái)料嚴禁使用氣體進行(háng)壓力試驗.

2)當(dāng)現場條件不允許使用液體或氣體進行壓力試驗時,經建設(shè)單位同意,可同時采(cǎi)用下列方法(fǎ)代替:

A、所有焊縫(包括(kuò)附著件(jiàn)上的焊縫(féng)),用(yòng)液體滲透法或磁粉法進行檢驗;

B、對接焊縫(féng)用100%射線照相進行檢驗.

3)當進行壓力試驗時,應(yīng)劃定禁(jìn)區,無關人員不得進入.

4)壓力試驗完畢,不得在管(guǎn)道上進行(háng)修補.

5)建(jiàn)設(shè)單位應參(cān)加壓力(lì)試驗,壓力試驗合格(gé)後,應和施工單位一同按(àn)規範規定填寫管道係統壓力試驗記錄(lù).

(2)壓力(lì)試驗前應具備的條件:

1)試驗範圍(wéi)內的(de)管道安裝(zhuāng)工程(chéng)除(chú)塗漆、絕熱外(wài),已(yǐ)按設計(jì)圖紙全(quán)部完(wán)成,安裝(zhuāng)質量符合有關規定.

2)管(guǎn)道上的膨脹節已(yǐ)設置了臨時約束裝置.

3)試驗(yàn)用壓力表(biǎo)已校驗,並在周檢期內,其精度不得(dé)低於1.5級,表的滿刻度值應為被(bèi)測壓力(lì)的1.5~2倍,壓(yā)力(lì)表不得少於2塊.

4)符合壓力試驗要求的液(yè)體(tǐ)或氣體已經備齊.

5)按試驗(yàn)的要求,管道已經固定. 工業(yè)用管

6)對輸送劇毒(dú)流(liú)體的管道及設計壓力大(dà)於等(děng)於10MPa的管道,在壓力(lì)試驗前(qián),下(xià)列資料已經(jīng)建設單位複查:

A、管道組成件的質量證明書;

B、管(guǎn)道組成件的檢驗或(huò)試驗記錄;

C、管子加工記錄;

D、焊接檢驗(yàn)及熱處理記錄;

E、設計修改及材料代用文件.

7)待試管道與無關(guān)係統已用盲板或采(cǎi)取其他措施隔開.

8)待試管道上的安全(quán)閥、爆破板及儀表元件等已經拆下(xià)或加以隔離(lí).

9)試驗方案已經過批準,並已進行了技(jì)術交底.

2.水壓試驗的程序、步驟、方法

水壓試驗的程序、步驟方法如(rú)下:

1)連接.將試(shì)壓設備與試壓的管道係統相連,試壓用的各類(lèi)閥門、壓力表安裝在試壓係統中,在係統的較高(gāo)點安裝放氣閥、在係統的較低點安裝泄水閥.

2)灌水.打開係統較(jiào)高點(diǎn)的放氣(qì)閥,關閉係(xì)統較低點的(de)泄水閥,向係統灌水.試壓用水應使用純淨水,當對奧氏體不鏽鋼管道或對連有奧氏體不(bú)鏽鋼管道或設備的管(guǎn)道進行試驗時,水中氯離子含量不得(dé)超過25×10-6(ppm).待排(pái)氣閥(fá)連續不斷地向外排水時,關閉放氣閥.

3)檢查.係統充水完畢後,不要急於升壓,而應先檢查一下係統有無滲水漏水現象.

4)升壓.充水檢查無異常,可升壓,升壓用手動試壓泵(或電動試壓泵),升壓過程應緩慢(màn)、平穩(wěn),先把壓力升到試驗壓力的(de)一半(bàn),對管道係統進行一次全麵的檢查,若有問題,應泄壓修理,嚴禁帶壓修複(fù).若無異常,則(zé)繼續升壓,待升(shēng)壓至試(shì)驗(yàn)壓力的3/4時,再作(zuò)一次全麵檢查,無異常時再繼續升壓到試驗壓力,一般分(fèn)2~3次升到試驗壓力(lì).

5)持壓.當壓力達到試驗壓力後,穩壓(yā)10min,再將壓力降至設計壓力,停壓30min,以壓力不降、無滲漏為合格.

6)試壓後(hòu)的工作 試壓結束後,應及時拆(chāi)除盲板、膨脹節限位設施,排(pái)盡係統中的積水.

3.水壓試驗應注意的事項

1)試驗前,向(xiàng)係統充水時(shí),應將係統的(de)空氣(qì)排盡.

2)試驗時,環境溫度不應(yīng)低於5℃,當環境溫度低於5℃時,應采取(qǔ)防凍措施(shī).

3)試驗時,應測量試驗溫度,嚴禁材料試驗溫度接近脆性轉變溫度.

4)承受內壓(yā)的地上鋼管道及有色(sè)金屬管道試驗壓力應為設計壓力的1.5倍,埋地鋼管道的試驗壓力應為設計壓力的1.5倍,且不得低於0.4MPa.

5)當管道與設備作為一個係統進行壓力試驗時,管道的試驗壓力等於或小於設備的試驗(yàn)壓力時,應按管道的試(shì)驗壓力(lì)進行試驗,當管道試驗壓力大於設備的試驗(yàn)壓力,且設備的試驗壓力不低於管道設(shè)計壓力的1.15倍時,經建設單位同意,可按設(shè)備(bèi)的試驗壓力進行試驗.

6)當管道的設計溫度高於試驗溫度時,試驗壓力應(yīng)按下式計算:

Ps=1.5P〔б〕1/〔б〕2

式中 Ps-試(shì)驗壓力(表壓),MPa;

P-設計壓力(lì)(表壓)MPa;

〔б〕1-試驗溫(wēn)度下,管(guǎn)材的許用應力,MPa;

〔б〕2-設計溫度下,管材的許用應力,MPa.

當〔б〕1/〔б〕2大(dà)於6.5時,取6.5.

當(dāng)Ps在試驗溫度下,產生(shēng)超過屈服強度的應力時,應將試驗壓力Ps降至不超過屈服強度時(shí)的較大壓力(lì).

7)承(chéng)受內壓的埋地鑄鐵管道的試驗壓(yā)力,當設計壓力小於(yú)等於0.5MPa時,應(yīng)為設計壓力的2倍,當設計壓力大(dà)於0.5MPa時,應(yīng)為設計壓力加0.5MPa.

8)對位差較大的管道,應將試驗介質的靜壓記(jì)入試驗壓力中.液體管道的試(shì)驗壓力以較高點的壓力為準,但較低點的壓力不得(dé)超過管道組成件的承(chéng)受力(lì). 工業用管

9)對承受(shòu)外(wài)壓的管道,其試(shì)驗壓力應為設計內、外壓力之(zhī)差的1.5倍,且不(bú)得低於0.2MPa.

10)夾(jiá)套管內管的試驗壓力應按內部(bù)或外部設計壓力的高者確定.

11)當試驗過程中發現泄露時,不得帶壓處理,應降壓修(xiū)複,待缺陷消除後,應重新(xīn)進行試驗

![]()